Добро пожаловать на консультацию и переговоры

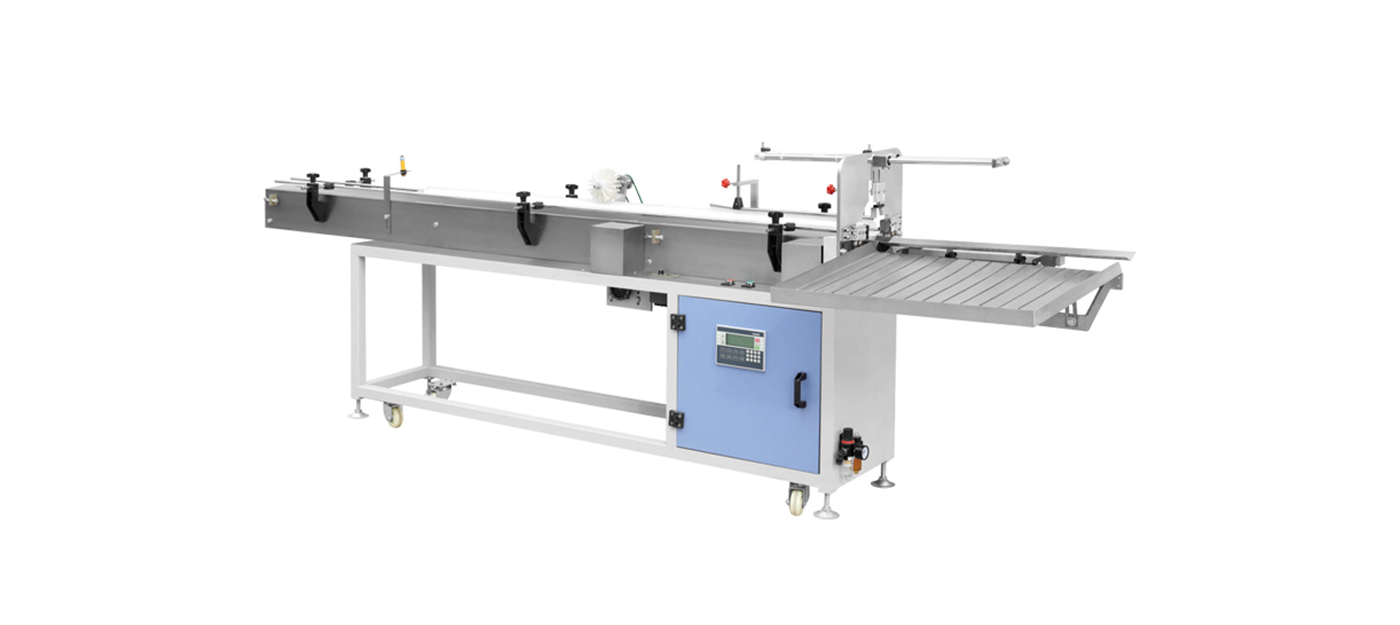

Четырехстанционная термоформовочная машина RM-4

Описание

Четырехстанционный термоформовочный станок с положительным и отрицательным давлением – это эффективное производственное оборудование, которое может использоваться для производства одноразовых пластиковых коробок для фруктов, цветочных горшков, крышек для кофейных стаканчиков, куполообразных крышек с отверстиями и т.д. Оборудование оснащено системой быстрой смены пресс-форм и имеет преимущество индивидуальной конструкции нагревательного блока. Данное оборудование использует технологию термоформования с положительным и отрицательным давлением для обработки пластиковых листов в требуемую форму, размер и соответствующую форму перфорации путем нагрева пластикового листа и сжатия газа положительным и отрицательным давлением. Данное оборудование оснащено четырьмя рабочими станциями для формовки, пробивки отверстий, пробивки кромок, штабелирования и паллетирования, что позволяет удовлетворить потребности различных отраслей промышленности и гарантировать качество и однородность продукции.

Параметры машины

| Зона формования | Сила зажима | Скорость бега | Толщина листа | Высота формовки | Давление формования | Материалы |

| Макс. Плесень Размеры | Сила зажима | Скорость цикла сушки | Макс. лист Толщина | Макс.Фоминг Высота | Макс.воздух Давление | Подходящий материал |

| 820x620 мм | 80Т | 61/цикл | 1,5 мм | 100 мм | 6 бар | ПП, ПС, ПЭТ, КПЭТ, ОПС, ПЛА |

Функции

Автоматическое управление

Оборудование оснащено современной автоматической системой управления, которая может точно контролировать такие параметры, как температура нагрева, время формования и давление, обеспечивая стабильность и последовательность процесса формования.

Быстрая смена формы

Четырехстанционная термоформовочная машина оснащена системой быстрой смены пресс-форм, которая обеспечивает быструю смену пресс-форм и адаптируется к производственным потребностям различных изделий, тем самым повышая гибкость производства.

Энергосбережение

В оборудовании применены передовые энергосберегающие технологии, которые эффективно сокращают потребление энергии, снижают производственные затраты и в то же время являются экологически безопасными.

Простота эксплуатации

Четырехстанционная термоформовочная машина оснащена интуитивно понятным интерфейсом управления, который прост в эксплуатации и освоении, что снижает затраты на обучение персонала и уровень производственных ошибок.

Приложение

Четырехстанционная термоформовочная машина широко используется в индустрии упаковки пищевых продуктов и особенно подходит для предприятий, выпускающих пластиковые изделия в больших масштабах, благодаря своей высокой эффективности, большой производительности и гибкости.

Учебное пособие